光纤 || “四角研磨机维护与保养指南”来了

摘要

光纤四角研磨机,是研磨抛光过程中必须用到的设备。为了使研磨机保持正常工作状态,以达到稳定的生产效率,适当的维护与保养是很有必要的。以下将为大家分享一些从开机生产到生产完毕并关机的注意事项,以及周期保养的方法和要点。

一、生产开始前及过程的日常检查

1. 研磨之前,先开启研磨机让其空转,然后倾听和观察研磨机是否有异响或异常卡顿现象,如果异常,则需关机断电,进行检查。

2. 查看研磨机的自转功能是否正常,如果缺少自转功能,会直接影响研磨效果,并对研磨片产生不同程度的非正常损耗(图1)。一切正常后,即可进行研磨生产。

图1:机器自转功能失效,致研磨片轨迹异常

3. 不定期地检查散热风扇(通常有两个,一个在机器正后方,一个在机器正下方)是否运转,应及时清理污垢或灰尘,防止风口堵塞,如果研磨过程风扇停转,长时间后会使机器本身温度升高,影响研磨结果,所以如有故障,应及时维修或更换。

4. 应保持机器干净整洁,清洁度差(图2),清洁度好(图3)。及时清除水渍和油污渍,防止其粘在研磨片上面。

图2:清洁度差

图3:清洁度好

5. 应确保机器运转过程不远离操作人员的视线范围,谨防异常事件发生。

6. 应确保放置研磨机的桌台稳固结实,无晃动或共振现象出现。

7. 机器运转过程,禁止用手触摸旋转位置或部件,并且在拆装各部件进行维护或维修时,务必切断电源,而不是关闭电源。

二、生产结束后的日常检查

1. 研磨生产结束后,夹具不应放在研磨机上长时间四角加压,要避免四个角柱内的弹簧长期处于拉伸状态,进而造成研磨压力减弱。

2. 及时清洁操作台面,维持整齐干净状态,养成良好习惯,同样有助于研磨生产效率的稳定和提升。

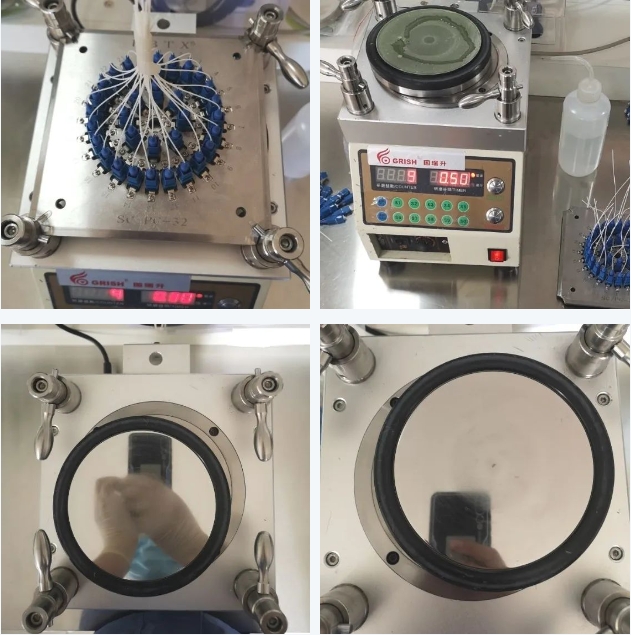

三、研磨机(图4)的定期保养与维护。

图4:研磨机

1. 四角加压角柱的维护。

角柱是对研磨夹具施压的重要部件,其施压的大小与平衡性,将对光纤3D数值(曲率半径、顶点偏移、光纤高度、键位偏差等)产生很大影响,并在很大程度上决定端面的结果。角柱的压力大小是可以微调的,甚至其高低程度也可以微调,但是需要借助特定的工具进行测量并调整,所以一旦取得了稳定的结果,应避免频繁的拆卸,平时只需不定期往角柱里补充油即可(图5),角柱对油的要求也较为宽松,通常使用半膏状油或液体油即可。

图5:角柱加油位置

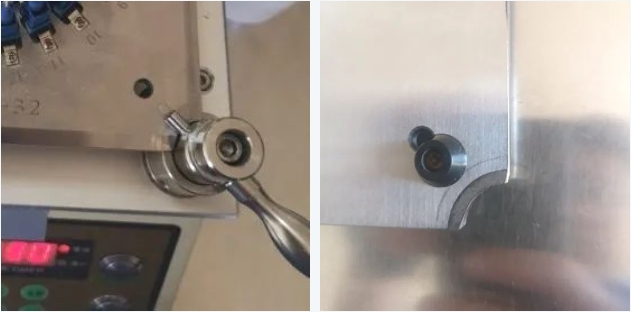

2. 角柱的其它注意事项:

应避免除专用油之外的其它液体渗入其内,如有渗入,应及时用纸吸取干净。另外也要及时清洁夹具的四个角(图6),因为这些部位会与四角柱直接接触,一旦夹具的这四个边角沾有液体,就会渗入到角柱内,导致角柱转动不灵活,影响压力的稳定性。

图6:夹具边角

3. 机器的换油保养。

研磨盘和底盘里的油是更换频率较高的,通常根据不同的使用时间来确定换油的周期,一般以半个月到1个月为佳。另外要注意,有时我们为了省时省力,只进行一些简单的补充油,而不是较彻底“换”油,那么其效果将会大打折扣,所以建议遵循充分且周期性的保养原则。

换油前需准备的用具:一次性橡胶手套(图7);膏状的润滑脂(图8),白色的、蓝色的或半透明色的都可以;对应型号的内六角扳手(图9),擦拭旧油用的纸(图10)

第一步:

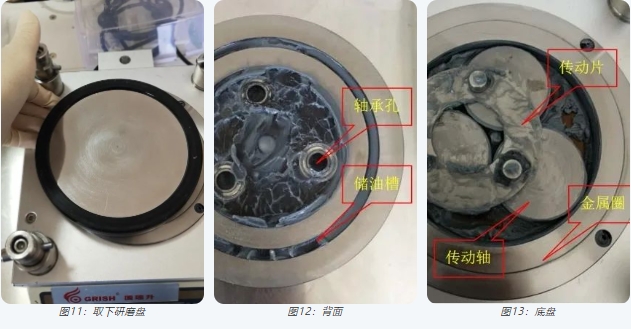

首先,确保全程切断电源(注意不是关闭电源)。然后戴上手套,用手从研磨盘的边缘进行撬动(图11),取下研磨盘,即可看到其背面(图12)以及底盘(图13)里旧油的状态,待清洁。

第二步:

取下传动片擦干净,再用六角扳手卸下金属圈并擦净,此时露出大齿轮(图14)。

图14:大齿轮

第三步:

手提传动轴,并轻轻晃动的同时向上提起,取下大齿轮(图15和图16),对其正面和背面进行清洁(如果不清理“第四步”,则不必取下大齿轮,即只需清洁大齿轮的正面)。

第四步:

清洁公转齿轮和齿轮槽。因不同的使用频率和程度,有的齿轮槽已经是缺油状态(图17),而有的则是因为历次清洁不彻底导致旧油过多的状态(图18)。

注意,“第四步”不需要每次周期换油时清理,通常逢半年左右清理即可,此处只作假设清洁时的操作说明。

另外,有一些清洁和换油时的注意事项,也应关注并完成:

1. 研磨盘背面的轴承孔和储油槽也应清理干净。轴承孔内可以用棉签进行掏挖清洁,然后重新加入新油,并在整体表面抹一层薄薄的油(图19)。

图19:研磨盘换油后

注意:要确保轴承孔内和储油槽内的油量适宜,不可缺少。

2. 大齿轮的整体清洁比较费时,其孔隙较多且窄小,所以需要用多些的时间去完成。除了对可见位置进行清洁之外,还需要对以下位置进行清理:

- 传动轴缝隙:传动轴之间的缝隙和它底部缝隙,可以用叠起来的纸平铺进入其内拉锯式清洁;

- 中心孔:如遇“第四步”清洁时,可以用纸穿过中心孔,然后从另一端拽出,反复几次,清除旧油;

- 齿缝:齿缝的清洁,应使用纸或棉签把每个齿缝都进行清理。

因为大齿轮的保养间隔周期较长,所以每次清洁完毕的大齿轮,应加入足够量的润滑脂。

3. 自转齿轮(图 20):建议用棉签进行掏挖式清洁。由于其所处空间狭小,很难操作,所以过程要小心,防止棉签折断掉落进齿轮里面。

图20:自转齿轮

4. 齿轮槽内的油也应适宜,不可过多,也不宜偏少。重点要确保公转轮齿和围绕大齿轮的边缘有足够量的油(图 21)。

图21:足够量的油

总的来说,要确保各部件相互接触的位置或啮合位置的油脂要充分添加,其它位置适量即可。

第五步:

完成各部件的换油后,按拆卸的相反顺序,进行安装复位。

安装复位时要注意的事项:

1. 金属圈与机器接触面之间不应有任何杂物,包括多余的润滑脂,要全部擦拭干净,确保二者之间紧密贴合后再进行安装紧固,否则可能会影响设备运行的平衡,进而出现端面和 3D 不良的现象。

2. 传动片安装时,易出现卡死无法运行现象,所以应找好角度。

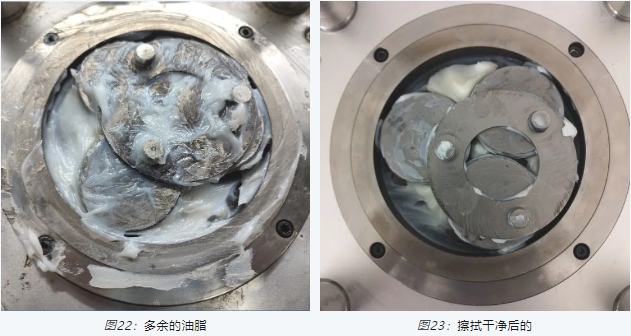

3. 研磨盘复位前,应把边缘多余的油脂擦拭干净,金属圈表面多余的油脂也要擦干净(图22 和图 23),否则研磨生产时会有很多油脂溢出,影响研磨环境的洁净度。

4. 全部安装复位后,接通电源,并开机空转几分钟,观察是否有异常,期间在确保安全前提下,用手按压研磨盘的顶部,使各部件充分接触,避免有接触不良或啮合不良现象。

换油保养之后,有时在运行过程研磨盘底部边缘会有少量外溢的油脂,停机后擦拭干净即可。

之所以说养护工作如此重要,是因为如果长期的缺少养护,就会导致关键部件永久性损伤,或者是旧油变得干枯发硬导致研磨压力不平衡。

以下列举了一些由于养护缺位造成的部件异常图片(图 24 至图 29),让我们一起重视起来,使研磨设备性能最佳和提升设备使用寿命。